2026 更新要点:高阻隔不只看材料,还要看“工艺窗口 + 上机稳定 + 验收闭环”

软包装项目进入量产阶段后,客户最常见的投诉并不是“阻隔不够”,而是批次波动:同一结构不同批次出现保香差、封口不牢、卷曲翘边、针孔/微通道导致货架期波动。要把高阻隔做“可量产、可交付”,建议用一套工程化方法:目标 → 结构 → 工艺窗口 → 验收指标 → 批次追溯。

第一步:把阻隔目标说清楚(OTR/WVTR 与真实工况一致)

高阻隔并不是数值越低越好,更关键是测试条件与真实工况一致,并把“阻隔优先级”排序清楚:阻氧、阻湿、保香、阻光,哪个对产品更关键。建议在立项沟通中先回答这 5 个问题:

- 产品怕什么:氧化酸败、吸潮结块、香气挥发、串味、光敏变色?

- 货架期与流通环境:常温/高湿/冷链/海运长途?

- 包装方式:充氮、真空、热灌装、巴氏或蒸煮?

- 展示诉求:哑光/高光/金属质感/触感膜/高覆盖大实地?

- 设备与速度:卷膜走膜方向、封口形式、产线速度、封口污染风险?

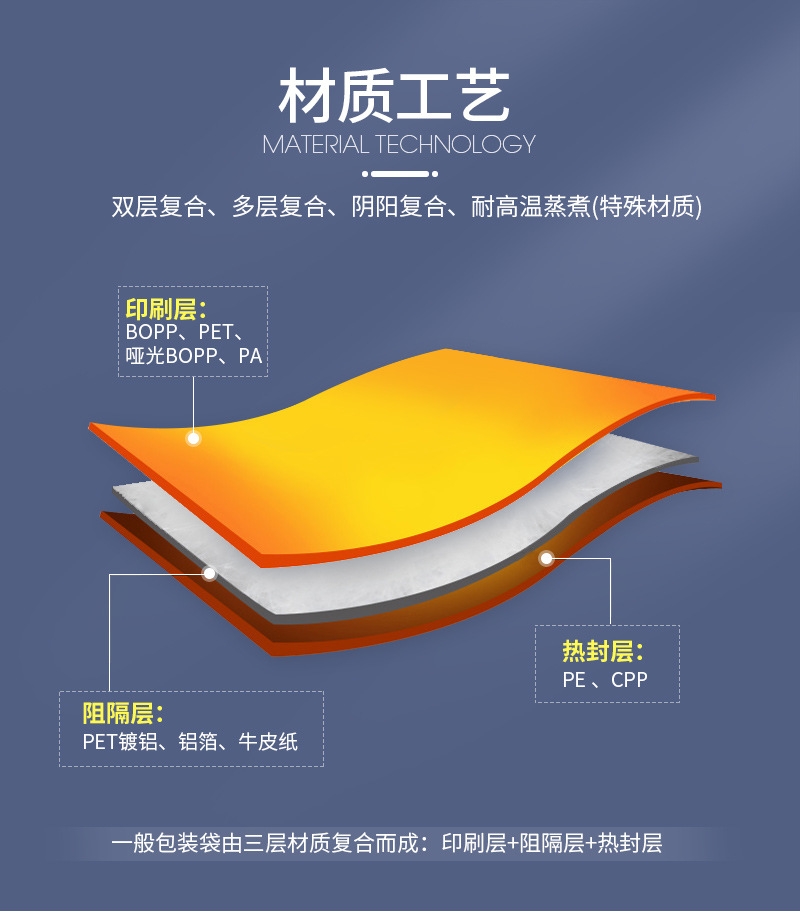

第二步:结构选型思路(用“场景—风险点—对策”降低返工)

同样叫“高阻隔”,不同结构的适用边界差异很大。建议用“典型场景 + 风险点 + 对策”的方式写进方案,客户更容易快速定型。

| 典型场景 | 结构示例 | 核心优势 | 常见风险点 | 建议对策 |

|---|---|---|---|---|

| 零食/坚果/咖啡(保香+阻氧) | PET / VMPET / PE | 综合性价比高,阻光,展示好 | 针孔、耐揉搓不足导致局部失效 | 加强针孔与耐揉搓抽检;复合张力与熟化稳定化 |

| 长货架期/高油脂/更高阻隔上限 | PET / AL / PE | 阻隔上限高,稳定性强 | 折痕白化、运输折伤;铝箔断裂风险 | 优化折线/圆角与封边宽度;运输防折与落摔评估 |

| 卷膜自动包装(走膜与封口稳定优先) | PET / PE(或 OPP / PE) | 加工成熟,走膜顺 | 阻隔不足、封口污染敏感 | 用涂布/镀铝/EVOH 升级;提升热封抗污染能力 |

| 可持续方向(更接近单一材质体系) | PE / Barrier(EVOH 或涂布)/ PE | 更易做回收叙事 | 挺度偏软;高湿下性能需验证 | 明确使用边界与测试条件;用配方/结构补挺度 |

第三步:决定批次稳定的不是“结构名”,而是工艺窗口

1)印刷:颜色只是结果,底层是干燥与迁移风险控制

- 高覆盖/大实地更容易引发残留气味、粘连与后续复合缺陷,应重点控制干燥与固化。

- 保香类项目建议把“气味控制/留样对比”纳入验收流程,避免到货后争议。

2)复合:剥离强度与耐揉搓能力决定“真实阻隔”

- 复合张力、上胶量与涂布均匀性会影响微通道与局部失效,建议建立过程记录与批次追溯。

- 熟化不足常见表现是:初检合格、放置后性能下降或气味异常。应把熟化条件作为工艺参数固化。

3)制袋/分切:封边与切口是漏气与撕裂的高发区

- 封边宽度、温度/压力/时间共同形成热封窗口;建议用“窗口图 + 抽检”方式固化到项目规格中。

- 挂孔/易撕口位置要避开高应力区,圆角与撕口的几何细节会显著影响量产稳定性。

第四步:自动包装线稳定性(卷膜项目务必写进规格)

卷膜项目的“稳定交付”,往往取决于上机表现是否可控。建议在方案里明确以下四项:

- COF(动/静摩擦):过高易卡膜,过低易打滑,需要与设备速度匹配。

- 挺度与厚度分布:影响走膜抖动、对位稳定与成品平整度。

- 卷曲/翘边:与材料应力、复合熟化、环境温湿度相关,建议做条件化评估。

- 热封抗污染:粉末/油脂/调味料易污染封口,建议提高抗污染热封能力或扩大窗口。

第五步:验收与交付建议(用清单让沟通一次到位)

建议把“必须确认项”写成清单,直接发给客户做一次性确认,可显著减少反复沟通与后期争议:

- 袋型/卷膜与尺寸(是否拉链/阀门/挂孔/易撕口位置)

- 货架期目标与流通环境(温湿度、运输方式、是否避光)

- 阻隔优先级(阻氧/阻湿/保香/阻光的排序)

- 包装方式(充氮/真空/热灌装/杀菌工况)

- 设备信息(走膜方向、速度、封口形式、封口污染风险)

- 外观要求(哑光/高光/金属/触感/局部工艺)

- 建议结构与厚度(含热封层材料与窗口要求)

- 关键验收指标(阻隔、剥离、热封强度、针孔、耐揉搓等)

- 文件包需求(批次追溯、留样周期、必要的测试/声明)

- 试产路径(打样→小试→中试→量产,含关键节点复核)

结语:用“目标—结构—工艺窗口—验收闭环”来交付高阻隔软包装

高阻隔项目要做成“可量产、可复制”,核心不是堆材料,而是把工艺窗口固化、把验收闭环跑通、把批次追溯建立起来。建议你把本文的结构对照表与确认清单做成可复用模块,后续不同品类只需替换目标与重点参数即可快速迭代。