软包装项目一旦进入量产,客户最常见的“翻车点”往往不是印刷颜色,而是热封可靠性:漏封、虚封、爆袋、封口发白/起皱、封口被粉末油脂污染后强度大幅波动。本文从工程视角,把“问题定义 → 结构选型 → 热封窗口 → 现场排查SOP → 交付验收”串成一套可落地的方法,适用于复合包装袋与自动包装卷膜。

一、先把“封口问题”定义清楚:漏封、虚封、爆袋不是一回事

建议把异常按“表现+触发条件”分组,后续排查会快很多:

- 漏封/慢漏:常温放置一段时间出现漏气;多与微通道、封刀温度窗口过窄、封口污染、复合层间问题相关。

- 虚封:看似封住,轻拉就开;多与封口温度不足、压力/时间不足、热封层匹配不当有关。

- 爆袋:封口处或边封开裂;常见于封口强度不足、冷却不足、内容物顶压/冲击、材料挺度与应力集中。

- 封口发白/起皱/压痕明显:多与温度过高、压力过大、封刀平行度差、热封层配方/厚度不匹配有关。

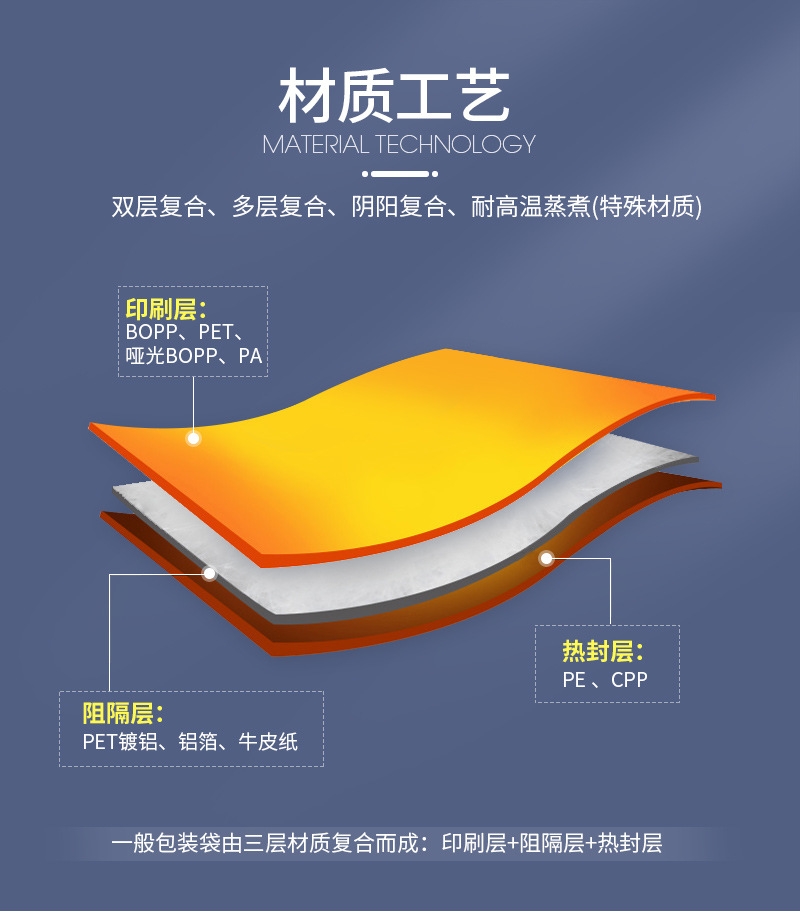

二、结构与材料:热封层选不对,再怎么调机也很难稳

热封层不是“PE就行”。在零食、粉末、油脂、调味料这类高污染封口工况里,建议把热封层当作“功能层”来设计:

- 常规通用:PE/CPP 系列成熟稳定,但抗污染能力与窗口宽度依赖配方与厚度。

- 低温热封/更宽窗口:mLLDPE/茂金属体系、离子型(ionomer)等更容易做“宽窗口、抗污染”。

- 高速自动包装:更看重“窗口宽度 + 冷却定型 + COF匹配”,可结合卷膜项目一起规划(参考:包装卷膜定制指南)。

如果你的项目还涉及货架期与阻隔升级(镀铝/铝箔/EVOH/涂布),建议先把阻隔目标与工况讲清楚,再倒推结构与热封层(参考:2026软包装高阻隔升级:镀铝/铝箔/EVOH 取舍、食品软包装选材与结构设计指南)。

三、热封窗口=温度×压力×时间×冷却:缺一项都可能“初检OK、客户就翻车”

很多项目在工厂抽检没问题,到客户现场就不稳定,原因通常是:客户设备速度更快、封口污染更重、冷却不足、环境温湿度不同,导致热封窗口被“挤没了”。建议用下面的方法把窗口固化:

1)建立热封窗口图:别只报一个温度

- 按实际生产速度设定停留时间(dwell time),在不同温度/压力组合下做热封强度曲线。

- 把“最低合格强度 + 安全裕度 + 外观可接受”一起作为窗口判定标准。

- 对粉末/油脂类,必须做抗污染热封测试(模拟污染后再封)。

2)冷却定型经常被忽略:封住≠稳定

封口刚出来强度够,不代表后续运输/挤压就稳。冷却定型不足时,最常见的现象是:封口边缘“看着很好”,但堆码/挤压后慢漏或爆袋。

四、现场排查SOP:10分钟定位“材料问题”还是“设备/工艺问题”

建议按固定顺序排查,避免来回猜:

- 先确认失效位置:是边封、底封、还是某一段间歇性漏?是否集中在某个刀口区域?

- 做对比样:同批袋子在两台机上封,问题是否跟着机器走?

- 检查封刀平行度与表面:刀口磨损、积碳、特氟龙布老化会显著缩小窗口。

- 记录四参数:温度、压力、时间、冷却(或冷却辊/冷封刀状态)。

- 确认热封层方向:多层结构里,方向错误会导致“怎么调都不封”。

- 封口污染复现:用同类粉末/油脂做污染封口测试,观察强度掉多少。

- 看复合与熟化:层间剥离、熟化不足会造成封口区微通道或应力开裂。

- 看切口与封边宽度:封边太窄、切刀毛刺、易撕口/挂孔过近都会诱发爆袋。

- 做泄漏/水浴/气密抽检:把“是否漏”从主观变成可量化。

- 形成闭环:把最终稳定参数写进规格与验收条款,避免下次重演。

五、快速对照表:症状 → 高概率原因 → 快速验证 → 对策

| 症状 | 高概率原因 | 快速验证 | 优先对策 |

|---|---|---|---|

| 常温放置后慢漏 | 微通道/窗口过窄/冷却不足 | 同袋不同温度区间对比;泄漏抽检 | 扩大窗口(材料/参数);加强冷却;优化封边宽度 |

| 封口轻拉就开(虚封) | 温度或时间不足;压力分布不均 | 提高温度/延长时间后是否立刻改善 | 校正封刀平行度;调整压力;热封层升级 |

| 粉末/油脂产品漏封 | 封口污染导致热封层无法熔合 | 做污染封口复现;比较强度下降比例 | 选抗污染热封层;增加除粉/刮粉;提高窗口裕度 |

| 封口发白/起皱 | 温度过高/压力过大/刀口表面问题 | 下调温度或压力是否明显改善 | 回到窗口区间;更换特氟龙布/修复刀口 |

| 运输挤压后爆袋 | 强度不足+冷却不足+应力集中 | 堆码/挤压模拟;观察失效点 | 提高热封强度与封边;优化圆角/开口结构;提升挺度 |

六、下单与验收建议:把“热封可量产”写进规格,减少扯皮

建议在下单资料里补齐这 8 项(越完整越稳):

- 产品类型:袋型/卷膜、尺寸、封口形式(背封/三边封/四边封/拉链等)

- 内容物特性:粉末/油脂/颗粒、是否易污染封口

- 包装方式:充氮/真空/热灌装/杀菌工况

- 设备信息:速度范围、封刀类型、冷却方式

- 热封需求:目标强度、抗污染要求、外观可接受范围

- 结构建议与备选:热封层材料与厚度、窗口策略

- 验收方法:热封强度/泄漏抽检标准、留样周期

- 批次追溯:关键工艺参数记录(便于复盘)

如果你还同时遇到印刷套色与批次波动问题,可以把“工艺点检表”一起建立(参考:软包装印刷套色波形常见故障与解决方案),把“设备+材料+工艺”统一纳入可追溯管理。