吹膜工艺在软包装生产中处于至关重要的位置,它关系到后续印刷、复合乃至制袋工序的稳定。若薄膜本身质量不过关,后面再怎么调机也只能“事倍功半”。本篇文章围绕生产现场最常见的四类问题——薄膜厚度不均、薄膜出现鱼眼、薄膜开口性差以及薄膜表面瑕疵,梳理出典型症状、原因分析及可直接落地的调整思路。建议结合原料基础知识类文章 《塑料原材料是什么?》 一起理解不同树脂在吹膜过程中的表现,更有利于排查问题。

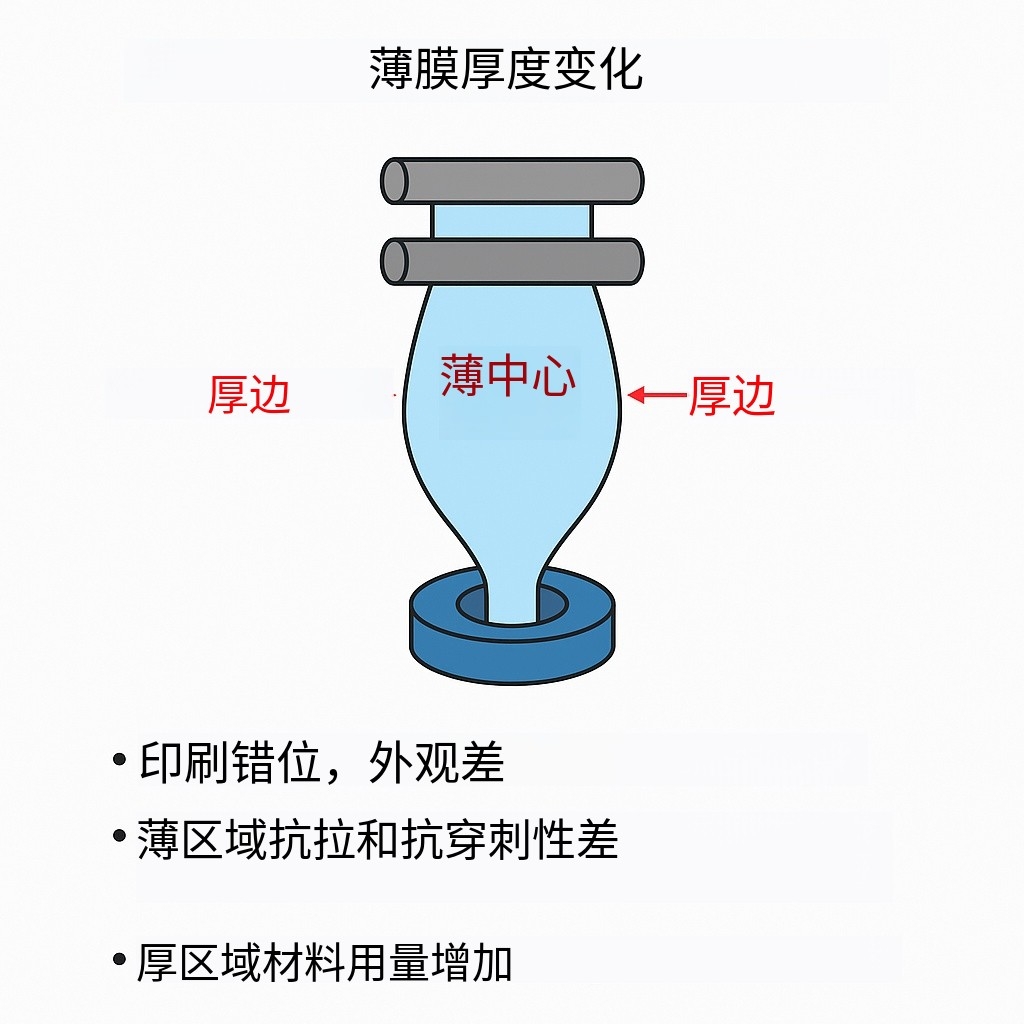

一、薄膜厚度不均:薄膜厚薄不一致,力学性能不稳定

典型表现:薄膜上下方向厚度偏差明显,边厚中薄或中厚边薄,横向厚度波动较大;检验时最小厚度与最大厚度差值偏大,容易出现拉伸强度不稳定、热封强度不一致等问题。

主要原因集中在以下几类: 模头温度分布不均、口模间隙不均匀、风环风量及风向不平衡、牵引速度波动、机筒温度控制不稳定 等;同时,若原料批次熔指差异大,也会放大厚度波动。

调整思路建议如下:① 检查模头电热圈与温控表是否失灵,保证各区温度与工艺设定一致,局部温度过高或过低都要及时修正;② 停机后对口模进行彻底清理,必要时用塞尺检查间隙,消除因积碳堵塞导致的局部厚度异常;③ 校正风环风量与风向,使气泡受冷均匀,避免一侧风量过大造成偏肉;④ 适当提高牵引、卷取的张力稳定性,避免频繁加减速导致的瞬间厚度波动;⑤ 若长期厚度不稳定,可结合 《五种常见塑料袋类型及其应用详解》 所述的不同制品结构,重新评估当前配方是否适合现有设备工况。

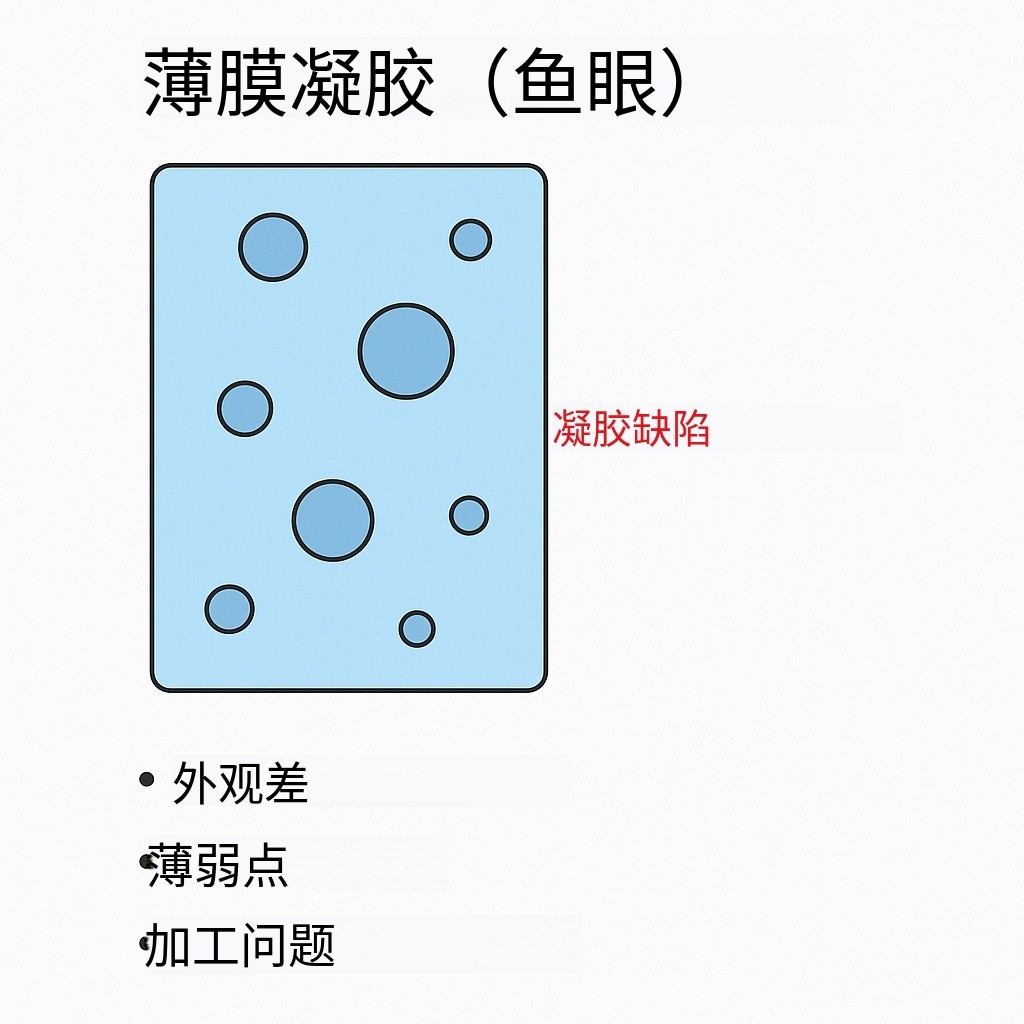

二、薄膜出现鱼眼(晶点):透明度下降,热封不良

典型表现:薄膜表面出现大小不一的圆形或椭圆状凸起、透明度下降,逆光观察时“亮点”明显;在制袋和热封时,这些部位容易出现封口不牢、封边漏气。

鱼眼 / 晶点多与 原料洁净度不足、过滤系统堵塞、熔体塑化不良或局部过热分解 有关:① 再生料或加色母比例过高,掺入硬颗粒、金属杂质;② 熔体过滤网长期不更换,造成局部堆积结块;③ 机筒温度设定不合理,局部剪切过大,树脂降解结焦。

推荐的处理步骤:① 优先检查原料及色母质量,必要时对可疑批次做简单筛检,含杂率高的原料应限定使用场景;② 缩短换网周期,堵塞明显时及时停机清理,更换新过滤网和过滤板;③ 重新校正机筒、机颈、模头各区温度,让树脂在合理的温度窗口内塑化,避免“过冷塑化不充分”和“过热分解结焦”两种极端;④ 对于高透明或高阻隔薄膜,建议采用更高精度的过滤系统,并配合细网组合以减小鱼眼粒径和密度。

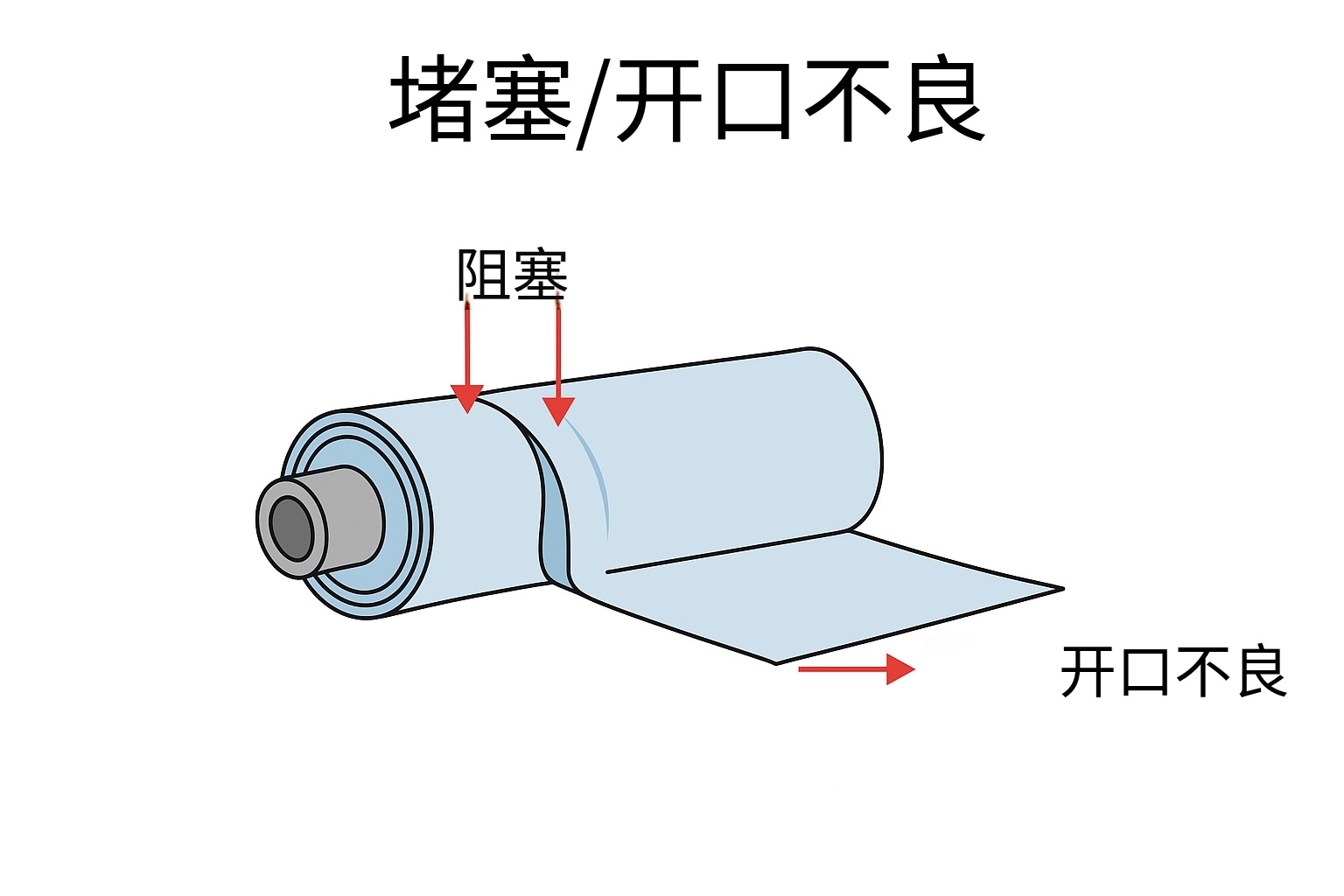

三、薄膜开口性差:薄膜粘连严重,不易展开

典型表现:成卷薄膜在制袋或包装机上难以打开,需要用力撕扯;分切时卷间粘连,容易产生拉伸白化、破口;在制袋机上则表现为自动开口不顺畅、频繁报警。

主要原因包括: 内外表面滑爽剂 / 开口剂分布不均、冷却不足导致表面黏性偏大、表面清洁度差(油污、粉尘粘附)以及卷取张力过高、卷芯温度过高 等。部分高密度或高阻隔结构本身开口性偏差,如果配方设计中开口体系不足,也会放大该问题。

调整建议:① 从配方入手,适当提高或优化开口剂 / 滑爽剂体系,改善薄膜内外层摩擦系数;② 加强冷却效果,控制出膜温度及卷芯温度,避免在高温状态下紧密卷取造成粘连;③ 优化卷取张力曲线,减少初始张力过大对开口性的负面影响;④ 对于需要高速自动包装的薄膜,应结合下游制袋、包装速度做开口性试验,在量产前完成配方与工艺的联合验证。

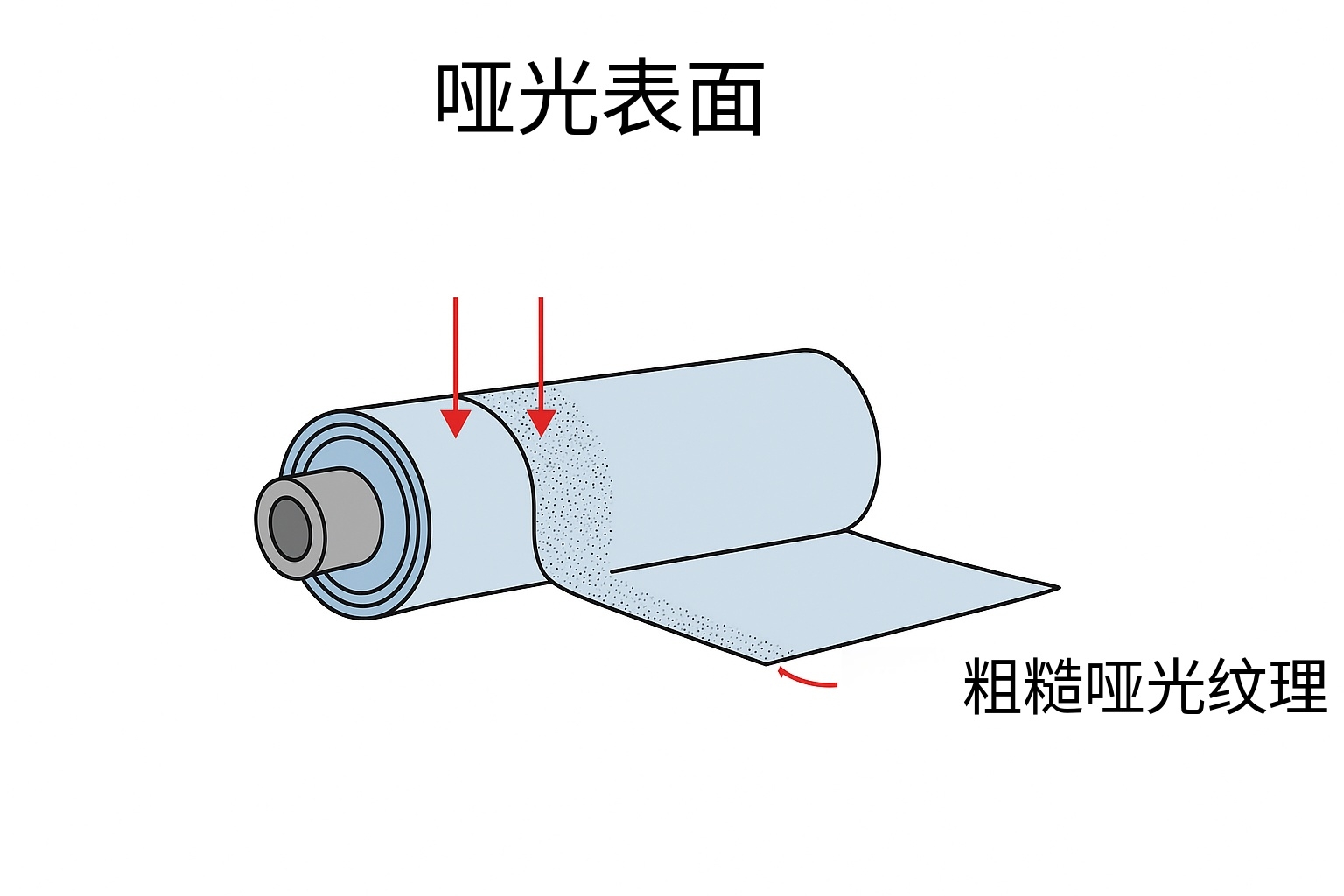

四、薄膜表面缺陷:成品发雾、加工困难

除了厚度与鱼眼问题,吹膜现场还常见薄膜表面出现雾面不均、橘皮纹、滚筒压痕、纵向条纹等缺陷。对后续印刷、复合来说,这类缺陷会导致上墨不匀、粘结强度下降,严重时还会出现整批退货。

表面缺陷通常与 冷却系统状态、气泡稳定性、牵引辊表面状况以及配方体系中的添加剂析出 有关:① 冷却风不均匀或风口脏堵,引起局部冷却速度差异;② 气泡抖动、甩动,造成膜泡与导辊接触不稳定;③ 导辊表面粗糙或包胶老化,形成规则压痕;④ 添加剂过量或兼容性差,在表面析出形成雾面或晶点。

建议从设备和工艺两端同时入手:① 定期清理风环、风嘴与风道,保证冷却风量和风向均匀;② 调整吹比、纵向 / 横向牵引比,配合稳定的张力控制,减小膜泡摆动;③ 检查各级导辊表面状况,对磨损严重或包胶老化的辊筒及时更换或重新包胶;④ 根据产品定位,适当优化雾面 / 哑光效果,避免为了追求雾度而牺牲太多力学性能和热封性能。关于不同包装结构对外观和阻隔的要求,可结合 《食品包装袋材质有几种》 一文进行选型参考。

五、总结:建立标准化点检与记录

吹膜工艺看似只是“原料进、薄膜出”,但真正稳定生产依赖于原料、设备、工艺三者的协同。厚度不均、鱼眼、开口性差、表面缺陷等问题,背后往往是多个因素叠加的结果。建议车间建立简明的点检表和工艺记录表,对温度、压力、风量、牵引比、换网周期等关键参数进行日常记录,一旦出现质量波动,可以快速“倒查”到原因并复现最佳工况。

对新进操作员与技术员来说,可以把本篇作为吹膜现场故障排查的“速查手册”,并结合原料、结构和应用类文章进行系统学习,在实际生产中多观察、多记录,多总结不同薄膜结构在设备上的表现特点,有助于逐步建立起一套适合自家工厂的吹膜工艺数据库。

常见问题(FAQ)

薄膜厚度不均,优先要从哪里排查?

简要回答: 建议先看模头和风环,再看牵引与卷取。确认模头温控、口模间隙和冷却风均匀性,随后检查牵引速度和张力波动情况,必要时结合厚度在线检测数据一起分析。

鱼眼(晶点)能完全消除吗?

简要回答: 完全零鱼眼比较困难,但可以通过提高原料洁净度、优化过滤系统、更合理的塑化温度曲线,将鱼眼的数量和尺寸控制在客户可接受范围内。

开口性差时,是先改配方还是先调工艺?

简要回答: 一般建议先从工艺端排查,如冷却、卷取张力、卷芯温度等;确认设备和工艺无明显异常后,再评估是否需要调整开口剂 / 滑爽剂配方比例。

薄膜表面发雾、橘皮纹对后续印刷影响大吗?

简要回答: 影响较大。表面粗糙度不均会导致网点复制失真、色彩不均匀,还可能降低复合后的剥离强度;一旦发现,应从冷却系统、气泡稳定性及导辊表面状况三方面综合排查。