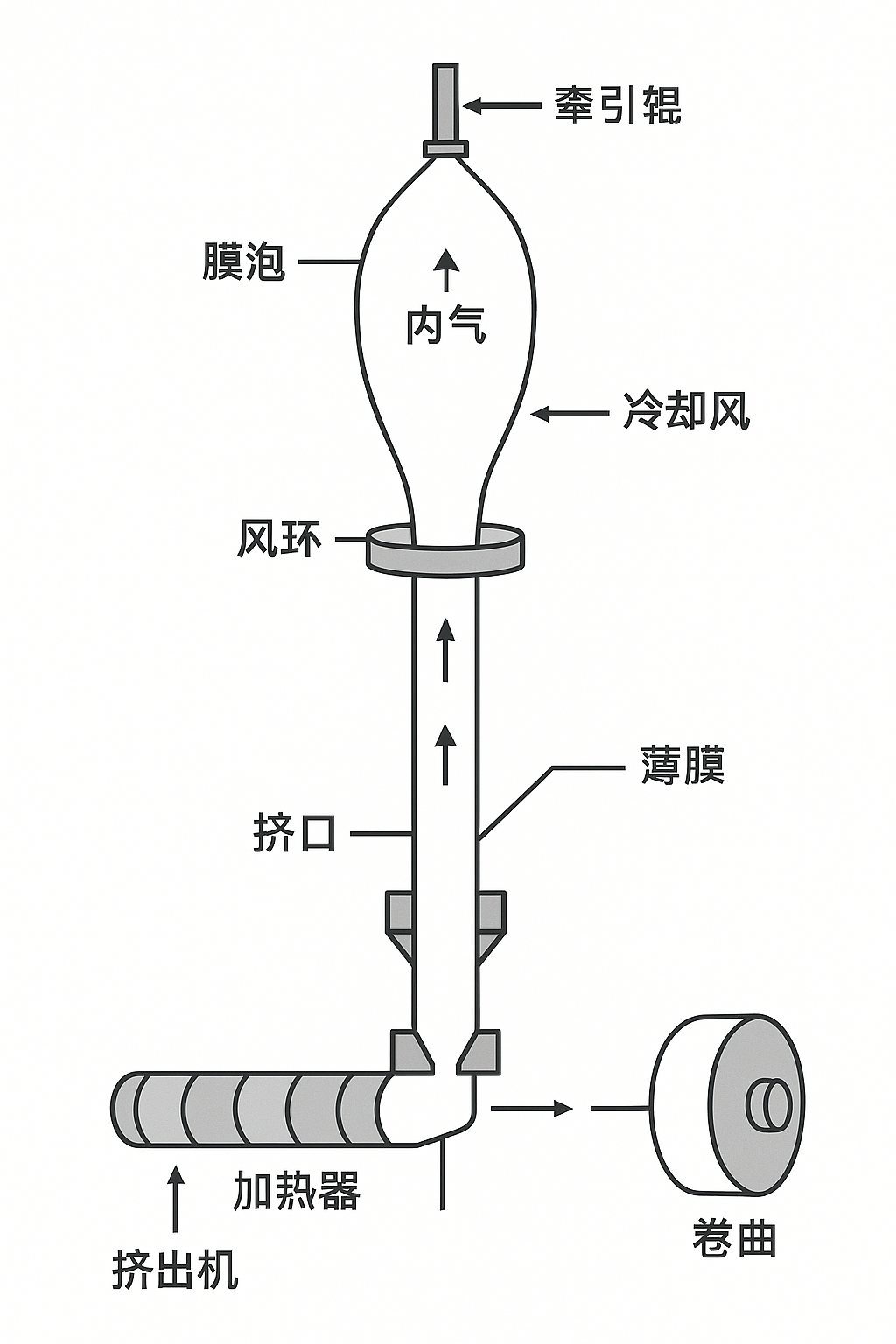

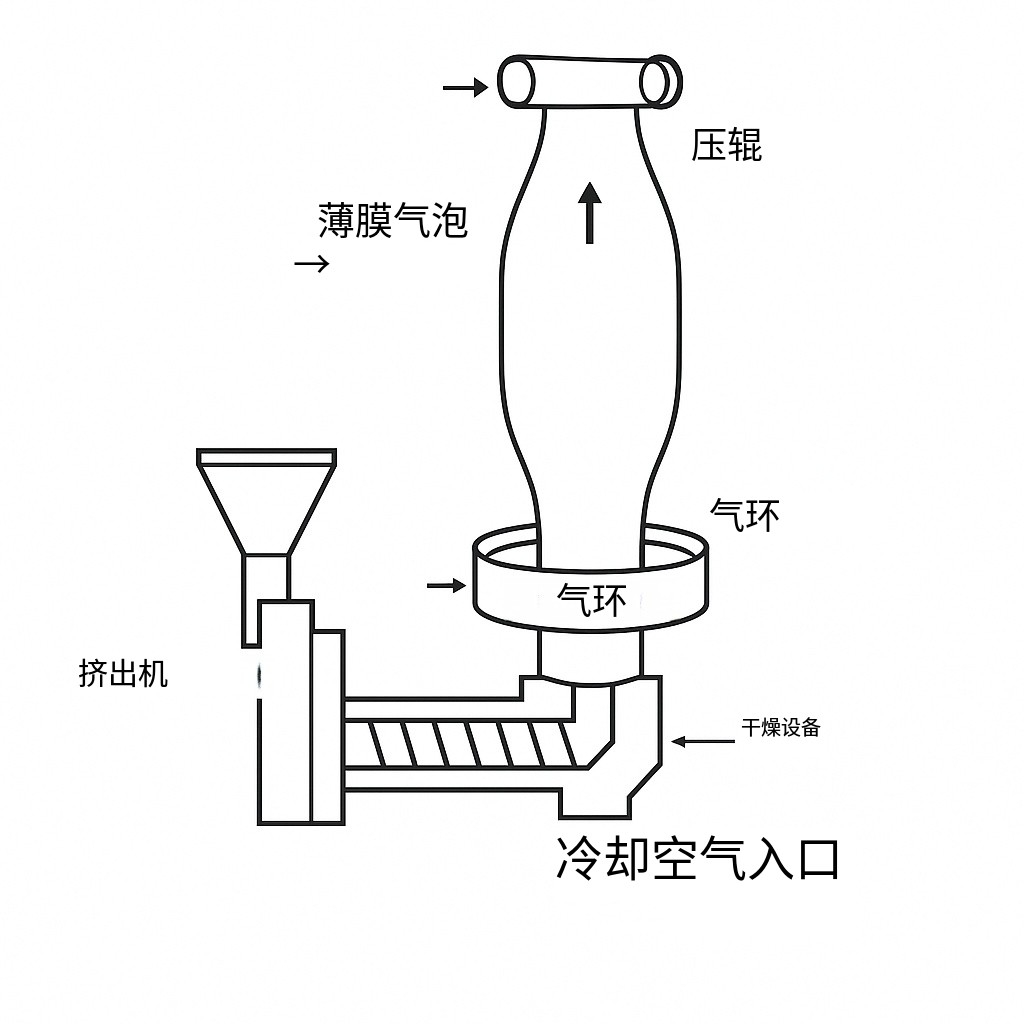

吹膜工艺是软包装薄膜加工中最核心的环节之一,而“膜泡不稳定”几乎是每个工厂都会遇到的典型问题。膜泡轻微摆动会影响厚度偏差;严重波动则会导致薄膜横向不均、折皱、断膜、甚至无法正常卷绕。

华益将系统分析吹膜时膜泡不稳定的根本原因,并给出可落地、可执行的生产解决方案,适用于 LDPE、HDPE、LLDPE 等各类包装薄膜吹膜生产线。

一、膜泡为什么会不稳定?(根本原因解析)

膜泡不稳定本质上是 气流、温度、冷却、牵引 四大系统之间没有达到动态平衡。

1. 气流不稳(最常见原因)

吹膜机风环和内冷系统是决定膜泡稳定性的关键部位,一旦气流不稳,膜泡就会左右摆动、上下抖动:

- 风环出风量不均;

- 冷却风口堵塞;

- 车间环境风干扰;

- 吹胀比调节频繁。

2. 温度控制不均匀

模口各区温度差过大,是膜泡扭曲、偏移的核心原因。

3. 冷却效果差

冷却不均会导致膜泡软塌、摆动严重。

4. 牵引速度忽快忽慢

牵引不稳直接导致膜泡忽大忽小,薄膜厚薄波动明显。

二、膜泡不稳定的典型表现(现场快速判断)

1. 左右摆动

多由风环不稳或环境风干扰造成。

2. 上下抖动

多由牵引不稳或冷却不足导致。

3. 膜泡扭曲

多由模口温差过大造成料流偏移。

4. 膜泡忽大忽小

多为内气量或牵引波动。

三、膜泡不稳定的解决之道(现场可执行方案)

① 优化气流:80% 的问题来自气流

- 调整风环角度与风量;

- 清理风口,保持风压均匀;

- 避免环境风干扰;

② 控制模口温度:温差 < 5℃

避免料流偏移造成泡形不稳。

③ 提升冷却效率

- 增加冷风风量但避免直吹;

- 夏季降低冷却风温;

④ 稳定牵引速度

牵引越稳,膜泡越稳。

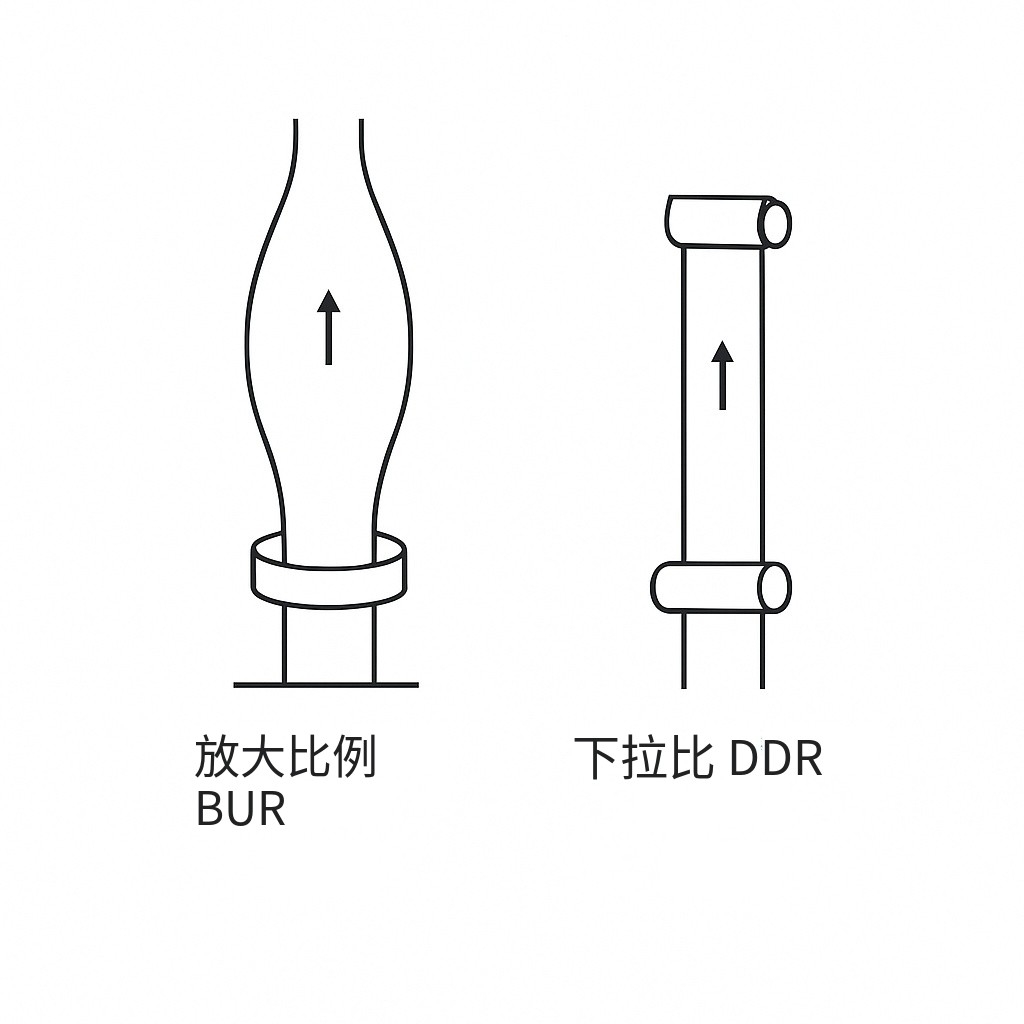

⑤ 合理设置吹胀比与牵引比

常见推荐范围:

- LDPE:2.0–2.8

- HDPE:1.8–2.5

- LLDPE:2.0–3.0

四、从源头避免膜泡不稳(长期方案)

- 使用熔指稳定的原料;

- 定期校准温控;

- 清理风环与风道;

- 优化车间环境风;

- 条件允许,加装 IBC 系统。

五、常见问题 FAQ(膜泡不稳定问答)

吹膜膜泡上下抖动是什么原因?

与牵引不稳、风量波动、冷却不足有关。

膜泡一侧薄一侧厚如何解决?

多为模口温差过大,需调节各区温度。

吹膜时膜泡忽大忽小是什么原因?

内气量控制不稳或牵引速度变化。

膜泡容易扭曲、向一侧偏怎么办?

检查模口温度与风环风量是否左右均匀。

风环出风不均会造成哪些问题?

造成膜泡摆动、横向厚度差、皱褶等。